آموزش سیستم تولید (سفارش کار) سپیدار

در این مقاله سعی داریم سیستم تولید (سفارش کار) سپیدار را آموزش دهیم تا با این سیستم بیشتر آشنا شوید. در این راستا ابتدا توضیحاتی در مورد سیستم تولید داده میشود و سپس سعی میشود این سیستم را بصورت مرحله به مرحله و با جزئیات کامل آموزش داده شود. پیشنهاد میکنیم به صفحه نرم افزار حساباری تولیدی مراجعه کنید تا با این نرم افزار آشنا شوید.

حسابداری تولیدی چیست؟

هزینهیابی شرکتها به خصوص در کارخانهها بسیار حائز اهمیت است. شناسایی این هزینهها تاثیرگذار بر خرید شرکت، مذاکرات، قیمت گذاری، ارائه تخفیف، بودجهریزی و غیره است. سیستمهای موثر هزینهیابی عامل بقای کسب و کارها به خصوص در حوزه تولید است. ثبت و ضبط دقیق اطلاعات و شناسایی هزینههای تولید عامل قیمتگذاری بهینه فروش است.

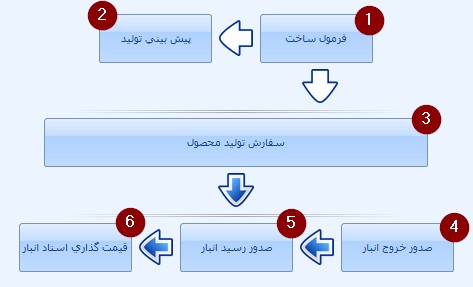

فرایند تولید در سیستم سپیدار

در این قسمت به فرآیند تولید در نرم افزار مالی سپیدار میپردازیم و مراحل آموزش سیستم تولید (سفارش کار) سپیدار را به ترتیب برای شما توضیح خواهیم داد.

1- فرمول ساخت (BOM)

BOM یا به عبارتی (Bill of Material) به معنی درختواره مواد و قطعات مرتبط به تولید یک محصول است. BOM یا فرمول ساخت معمولاً به صورت یک جدول از مواد و قطعاتی که مشخصاتی از قبیل استاندارد ابعاد، شکل، جنس مواد، وزن مواد و غیره دارد شناسایی میشود؛ اما در ساختار تولید بیشتر به مقدار موجودی کالا و انباری که مواد برای تولید یک محصول از آن خارج میگردد توجه میشود.

در اغلب موارد BOM لیست مواد و قطعاتی که نشان دهنده اجزا تشکیلدهنده محصول است را نمایش میدهد؛ که شامل کلیه اجزا محصول، ترتیب ساخت و تعداد هر یک از اجزا برای ساخت یک واحد از محصول است .

2- پیشبینی تولید

پیشبینی تولید جهت شناسایی مواد اولیه مورد نیاز برای تولیدات مختلف کاربرد دارد و به کاربر کمک میکند که اگر میخواهد محصولاتی با فرمولهای مختلف تولید کند به چه مواد اولیهای نیاز دارد و با توجه به موجودیهای ثبت شده در سیستم کاربر چه مقدار مواد باید خریداری نماید.

3- سفارش تولید محصول

عملیات مورد نیاز برای ساخت محصولات و برنامه مراحل تولید، با توجه به سفارشهای تولیدی دریافت شده، ظرفیتهای ماشینآلات کارخانه، مواد و ملزومات، تعیین میگردد. در نهایت عملکرد تولید شامل میزان تولید واقعی، ثبت و کنترل شده، با توجه به انحراف تولید نسبت به سفارش شناسایی میگردد.

4- صدور خروج انبار

در این مرحله برای تولید محصول ما نیاز به مواد اولیه داریم که باید خروج آن از انبار مواد اولیه زده شود (خروج از نوع مصرف) که این مواد اولیه در فرمول ساخت تعیین شدهاند . (با انبارداری بیشتر آشنا شوید)

5- صدور رسید انبار

صدور رسید انبار به این معنا است که رسید انباری از نوع تولید صادر میکنیم برای محصول تولید شده در فرم سفارش تولید محصول.

6- قیمت گذاری اسناد انبار

در این استراتژی، روشی ساده را در پیش میگیریم. هزینههای تولید را جمع میکنیم و سودی برای محصول در نظر میگیریم. قیمتی که برای کالا یا خدمت مشخص میشود ترکیبی خواهد بود از هزینههای آن به همراه سودی که برای آن مشخص شده است. این استراتژی از پرکاربردترین استراتژیهاست و مورد استفاده بسیاری از کسب و کارها نیز هست. البته محاسبه هزینهها و قیمت تمام شده محصولات ممکن است در برخی موارد دشوار باشد.

نکته: در قیمت گذاری اسناد انبار قیمت تولید برآورد میشود که از جمع مواد مصرفی با دستمزد و سربار براوردی بدست میآید.

آموزش بخشهای مختلف سیستم تولید سپیدار

در این قسمت با بخشهای مختلف سیستم تولید و آموزش سیستم تولید (سفارش کار) سپیدار آشنا خواهید شد:

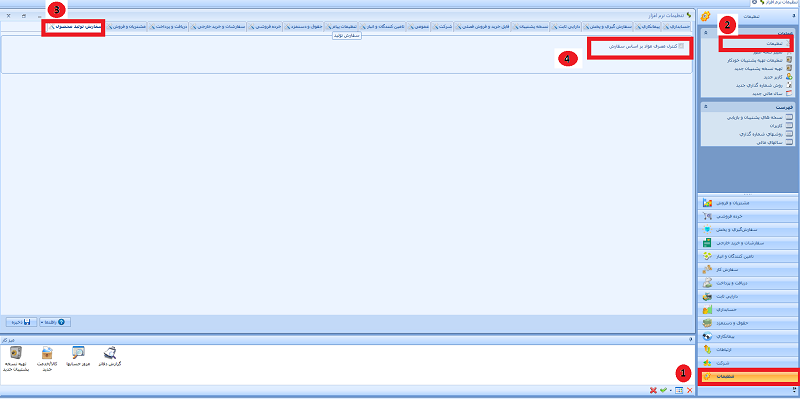

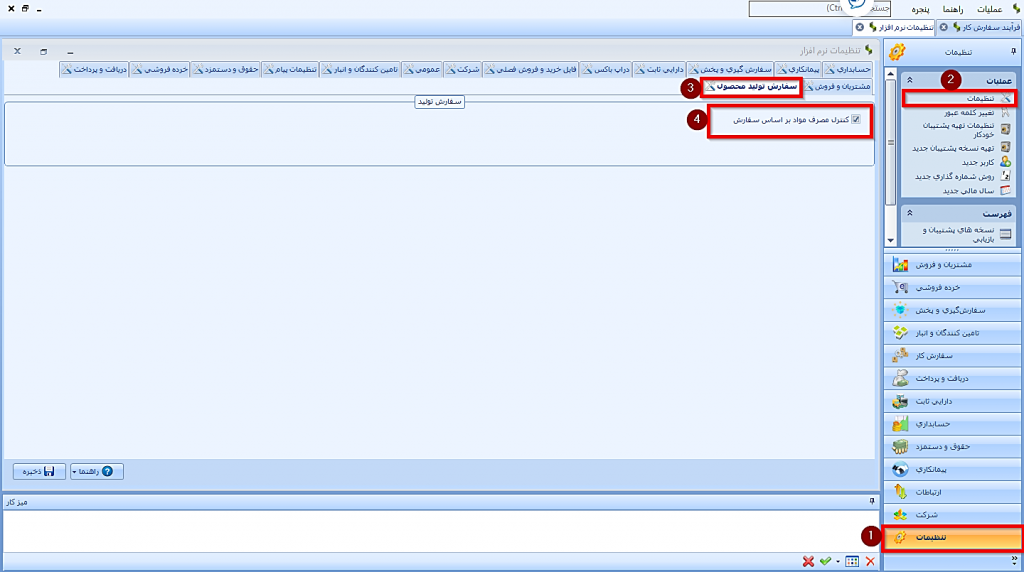

تنظیمات سیستم سفارش تولید

از منو سمت راست وارد تنظیمات شده و مجدد در قسمت عملیات بر روی گزینه تنظیمات کلیک میکنیم. در پنجره باز شده تنظیمات سیستم سپیدار بر روی تب سفارش تولید محصول کلیک میکنیم. همانطور که میدانید ما برای تولید محصولات نیاز به مواد اولیه برای ساخت آن محصول داریم که این مواد اولیه در فرمول ساخت تعریف میشود.

در تنظیمات سفارش تولید محصول گزینه ای وجود دارد با عنوان کنترل مصرف مواد بر اساس سفارش که به معنا این است در هنگام خارج کردن مواد اولیه کنترلی بر روی مقدار خارج شدن مواد از انبار باشد یا خیر. برای مثال میتوان گفت که اگر در فرمول ساخت محصول مورد نظر کالایی به عنوان مواد اولیه انتخاب شده باشد و برای تولید آن محصول 20 عدد از آن کالا نیاز داشته باشیم با فعال کردن این گزینه سیستم کنترلی انجام میدهد و در هنگام خارج کردن آن کالا اگر بجای 20 عدد ما 25 عدد بخواهیم خارج کنیم سیستم اخطار داده و از این کار جلوگیری میکند و ما فقط اجازه خارج کردن 20 عدد که در فرمول ساخت آن محصول آمده است را داریم.

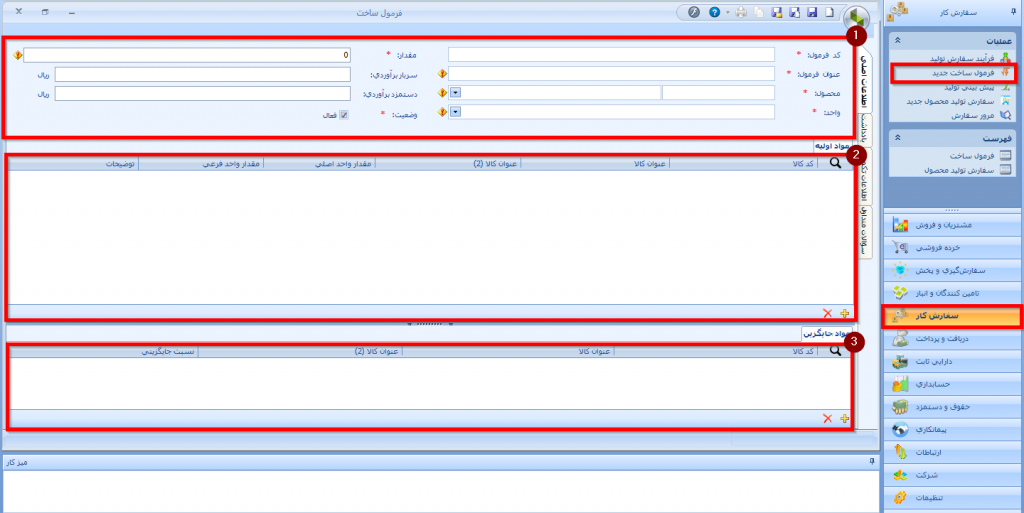

فرمول ساخت

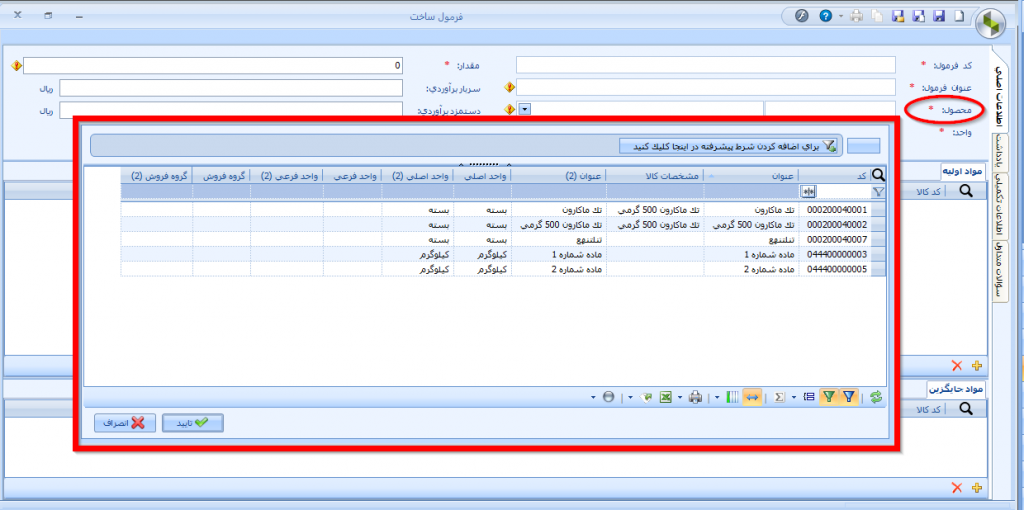

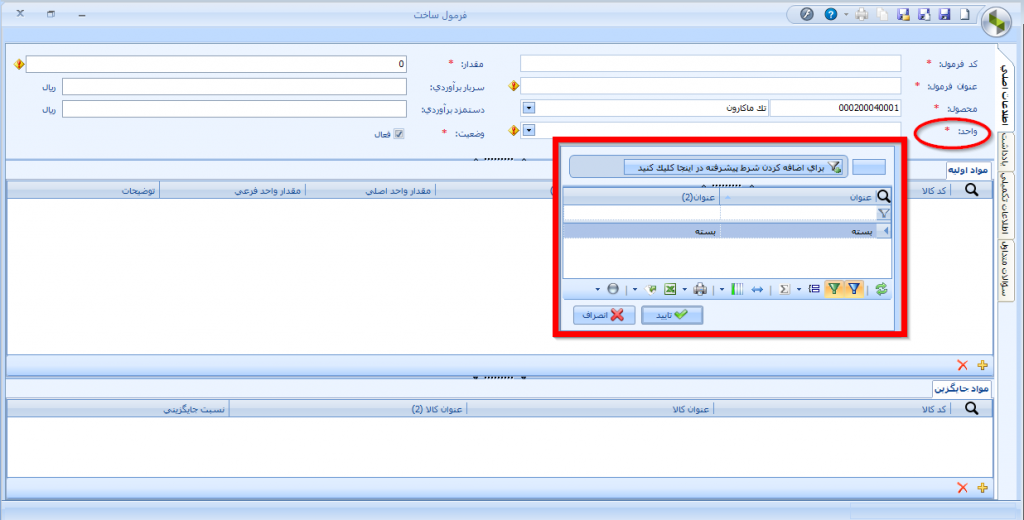

از منوی سمت راست سیستم سفارش کار را انتخاب کرده و در قسمت عملیات فرمول ساخت جدید را انتخاب میکنیم. سپس وارد فرم فرمول ساخت میشویم. فرم فرمول ساخت به 3 مرحله تقسیم میشود. مرحله اول اطلاعات تکمیلی فرمول ساخت، مرحله دوم مواد اولیه برای تولید محصول، مرحله سوم مواد جایگزین برای مواد اولیه که هرکدام از مراحل بصورت کامل گفته خواهد شد.

مرحله اول فرمول ساخت

- کد فرمول

در این قسمت برای فرمول خود کد تعیین میکنیم. مثال: 19 - عنوان فرمول

در اینجا برای فرمول خود عنوانی دلخواه انتخاب کنید. مثال: فرمول ساخت میزعسلی - محصول

در اینجا باید محصول مورد نظری که قرار است تولید شود که قبلا در تعریف کالا تعریف کرده ایم را انتخاب کنیم.

برای مثال: میز عسلی

- واحد

در اینجا واحد اصلی یا فرعی که برای کالای محصول در هنگامی که کالا را تعریف و انتخاب کردیم نمایش داده میشود. مثال: عدد

- مقدار

در این قسمت مقداری که قرار است با توجه به مواد اولیه ای که در فرمول ساخت میاوریم کالای محصول تولید شود را وارد میکنیم. مثال: برای تولید 6 عدد میز عسلی ما نیاز به: 1 کیلو چسب+چوب راش+2 کیلو رنگ و….. نیاز داریم که آن 6 عدد میزعسلی تولید شده همان عددی است که در قسمت مقدار وارد کرده ایم. - سربار برآوردی

یکی مهمترین اجزای بهای تمام شده، سربار ساخت است. سربار در واقع هزینهای است که مستقیماً در ساخت کالا و تولید محصول دخالت ندارد و به راحتی نمیتوان آن را به تولید کالا یا محصولی مشخصی اختصاص داد. مثلا: هزینه آب و برق و گاز مصرفی کارخانه، هزینه اجاره کارخانه، هزینه بیمه اجتماعی سهم کارفرما، هزینه حقوق سرپرستان نمونههایی از هزینه سربار است.

دو نوع از رایج ترین روشهای طبقه بندی سربار به صورت زیر است:

- سربار مستقیم و سربار غیر مستقیم: سربار مستقیم، هزینههایی که مستقیمأ به دایره یا ماشین بخصوص ارتباط داشته باشند. مانند: هزینههای مربوط به یک دایره معین شامل: مواد سوختی، هزینه سرپرستی، دستمزد غیر مستقیم، تعمیر ماشین آلات و … . سربار غیر مستقیم، هزینههایی که نمیتوان آنها را مستقیمأ به حساب یک دایره تولیدی یا خدماتی تخصیص داد. مانند هزینه برق، اجاره و… .

مهمترین هدف طبقهبندی هزینههای سربار به مستقیم و غیر مستقیم، تعیین سود آوری محصولات مختلف و مشخص کردن سهم هر دایره در سود مؤسسه است. - سربار ثابت، سربار متغیر و سربار نیمه متغیر: این طبقه بندی با هدف رسیدن به اهداف از پیش تعیین شده مدیران با تصمیم گیری در مورد حجم تولید، قیمت گذاری محصولات و کنترل هزینهها.

- دستمزد برآوردی

در این قسمت دستمزد برآوردی برای تولید محصول مورد نظر را وارد میکنیم. دستمزد به 2 دسته زیر تقسیم میشود:

دستمزد مستقیم:

حقوق و مزایایی است که به کارکنان مستقیم تعلق میگیرد و جزئی از بهای کالای در جریان ساخت به شمار میرود.

دستمزد غیر مستقیم:

حقوق و مزایایی است که به پرسنل غیرمستقیم در خط تولید تعلق میگیرد و جزئی از سربار ساخت به شمار میرود. مانند نگهبان سوله، آشپزخانه کارخانه و … جزئی از سربار ساخت به حساب میآید.

نکته: فیلدهای سربار برآوردی و دستمزد برآوردی را میتوان خالی گذاشت و یا پر کرد. اگر خالی رها شود میتوان در ادامه داخل فرم سفارش تولید محصول در فیلدهای مشخص شده برای آنها مقدار وارد کرد.

- وضعیت

این گزینه برای فعال یا غیر فعال کردن فرمول است.در صورتی که این گزینه فعال نباشد هنگامیکه در فرم سفارش محصول میخواهیم فرمول انتخاب کنیم فرمول مورد نظر را در آنجا نمایش نمیدهد.

مرحله دوم

مواد اولیه

در این قسمت باید موادی اولیه ای که قرار است برای تولید محصول استفاده شود را انتخاب کنیم. که این مواد اولیه قبلا به عنوان کالا در سیستم تعریف شده است. برای اضافه کردن کالا (مواد اولیه) در مرحله دوم ابتدا + زرد رنگ سمت راست را انتخاب میکنیم و سپس از بین کالاهای تعریف شده در سیستم کالاهای مورد نیاز تولید محصول نهایی را انتخاب میکنیم. مثال: 2 کیلو چسب + چوب راش +1 کیلو رنگ و…..

نکته: هر محصول تولید شده در هر سفارش تولید محصولی میتواند خود مواد اولیه محصول دیگری باشد.

مرحله سوم

مواد جایگزین

در این قسمت شما میتوانید برای هریک از مواد اولیه ای که برای تولید محصول آورده اید مواد جایگزین انتخاب کنید و نسبت آن را نیز تعیین کنید.برای انتخاب کالای جایگزین ابتدا بر روی مواد اولیه اصلی کلیک کرده و سپس در قسمت مواد جایگزین کالای جایگزین برای آن مواد اولیه را با + زرد رنگ انتخاب میکنیم.

برای مثال: چوب راش در مواد اولیه برای تولید میز عسلی آورده شده است.در صورتی که موجودی چوب راش در انبار به پایان برسد سیستم بصورت خودکار چوب دیگری را که در مواد جایگزین انتخاب کرده ایم استفاده میکند و ممکن است از چوب راش برای مقدار 6 عدد میز عسلی 100 متر مربع باشد ولی چوب جایگزین 120 متر مربع باشد که این نسبت را در قسمت نسبت جایگزینی اعمال میکنیم.

نکته بسیار مهم: ( زمانی که فرمول ساخت ثبت شد و در سفارش تولید محصول استفاده شد دیگر امکان ویرایش یا حذف آن وجود ندارد.)

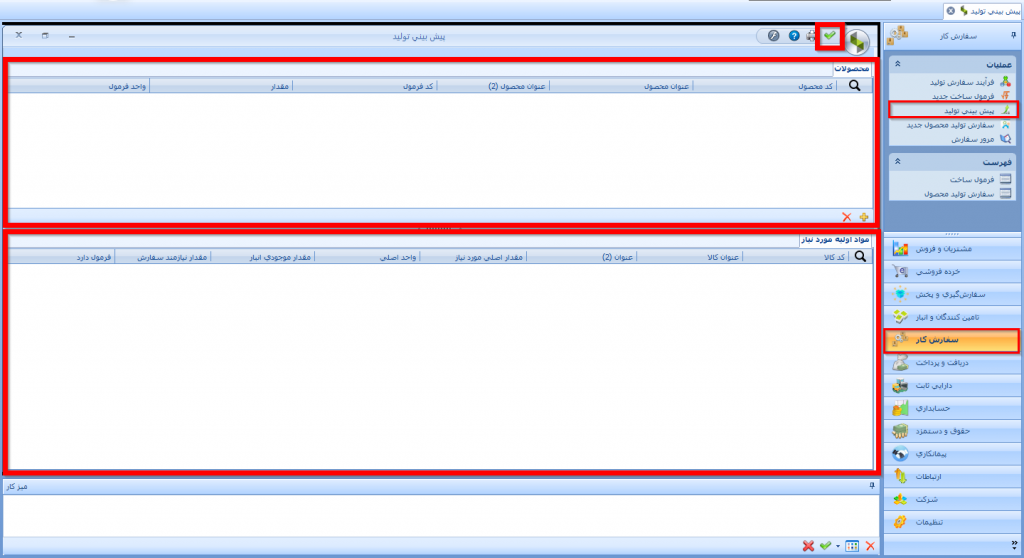

پیش بینی تولید

از منوی سمت راست سیستم سفارش کار را انتخاب کرده سپس از قسمت عملیات، پیش بینی تولید را انتخاب کنید. کارایی پیش بینی تولید این است قبل از اینکه بخواهیم محصولی را تولید کنیم محاسباتی را انجام دهیم تا بدانیم با توجه به فرمول ساختی که برای محصول مورد نظر ساختیم چه مقدار مواد اولیه مورد نیاز است و یا موجودی حال حاضر انبار چقدر است و یا مواد مورد نیاز برای تولید محصول را چه مقدار نیاز داریم و باید سفارش دهیم.

جهت پیش بینی تولید ابتدا در قسمت بالایی فرم محصولی که قرار است تولید شود را انتخاب کرده و سپس فرمول ساختی که برای تولید محصول ساخته ایم را انتخاب میکنیم و این امکان وجود دارد یک محصول چندین فرمول ساخت داشته باشد. در ستون واحد نیز واحد اصلی محصول است.

بعد از تکمیل قسمت اول از بالای فرم پیش بینی تولید بر روی علامت کلیک کرده تا محاسبه انجام شود.

بعد از انجام محاسبه قسمت دوم فرم پیش بینی تولید پر خواهد شد و نتیجه محاسبه را نمایش میدهد.

ستونهای قسمت دوم فرم:

مقدار اصلی مورد نیاز: در این ستون مقدار مواد اولیه ای که برای تولید محصول نهایی نیاز است نمایش داده میشود.

مقدار موجودی انبار: در این ستون مقدار موجودی مواد اولیه در انبار را نمایش میدهد.

مقدار نیازمند سفارش: این ستون نشانگر آن است که چه مقدار مواد برای تولید محصول موجود نیست و نیاز به سفارش دارد.

فرمول دارد: این ستون نشان میدهد که مواد اولیه ای که در ساخت محصول استفاده شده است آیا خودش هم محصول بوده است و حالا در ساخت محصول دیگری شرکت میکند یا خیر. در صورت داشتن تیک یعنی فرمول ساخت داشته و محصول است و اگر تیک نداشته باشد یعنی این مواد اولیه در هیچ سفارش محصولی شرکت نکرده است.

*نکته: فرم پیش بینی تولید قابل ذخیره نیست و فقط صرفا جهت گزارشگیری استفاده میشود.

*نکته:در مواد اولیه مورد نیاز انبار، گزینه مقدار موجودی انبار در اینجا قابل انتخاب نیست و موجودی انباری که آن کالا به انبار ارتباط دارد را نشان میدهد.

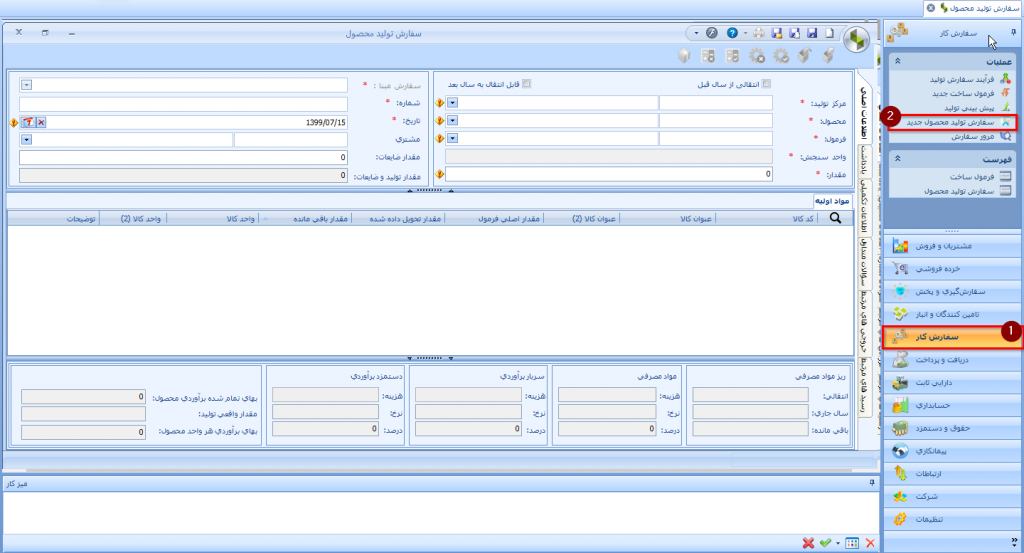

سفارش تولید محصول

فرم سفارش تولید محصول فرمی است که با استفاده از فرمول ساختی که برای تولید محصول ساختیم میتوانیم محصول نهایی را تولید و بهای تمام شده محصول را بدست آوریم. ابتدا توضیحاتی در مورد فرم سفارش تولید محصول میدهیم و سپس آموزش کار با آن.

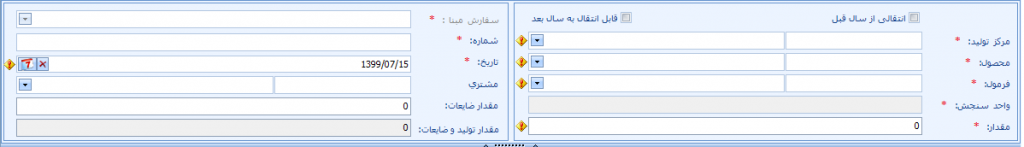

از منوی سمت راست سیستم سفارش کار را انتخاب میکنیم، سپس از بخش عملیات گزینه سفارش تولید محصول جدید را انتخاب میکنیم و پنجره ای که باز میشود فرم سفارش تولید محصول است.

- انتقالی از سال قبل

این گزینه برای زمانی است که ما سفارش تولید محصولی داشته باشیم که از سال قبل به سال جدید منتقل شده باشد و همچنان در حال تولید آن باشیم و تولید به پایان نرسیده باشد.

نکته: با زدن تیک این گزینه سلکتور سفارش مبنا فعال میشود.

- قابل انتقال به سال بعد

از این گزینه زمانی استفاده میشود که ما بدانیم تولید محصول در سال جاری به پایان نمیرسد و ادامه آن در سال بعد است. با زدن این گزینه در سال بعد میتواینم سفارش تولید محصول را فراخوانی کنیم.

مرکز تولید

مرکز هزینه ای است که قبلا تعریف کرده ایم (شرکت >> مرکز هزینه جدید). برای مثال میتواند با عنوان واحد تولیدی باشد.

محصول

محصولی که قرار است تولید شود و قبلا در تعریف کالا آن را تعریف نموده ایم و همچنین برای آن فرمول ساخت، ساخته ایم را در این قسمت انتخاب میکنیم.

فرمول

از این قسمت فرمول ساخت مورد نظر برای تولید محصول را انتخاب میکنیم. یک محصول میتواند چندین فرمول ساخت داشته باشد.

واحد سنجش

با انتخاب فرمول ساخت جهت تولید محصول این قسمت با توجه به واحد سنجشی که در فرمول ساخت انتخاب کردیم بصورت خودکار تکمیل میشود.

مقدار

این قسمت با توجه به مقداری که از فرمول ساخت مورد نظر میتوان محصول تولید کرد بصورت خودکار تکمیل میشود.

سفارش مبنا

این قسمت زمانی فعال میشود که تیک گزینه انتقالی از سال قبل فعال باشد.در واقع سفارش تولید محصولی که از سال قبل منتقل میشود به سال جاری را فراخوانی میکند.

شماره

شماره فرم سفارش تولید محصول است که در این قسمت وارد میشود.

تاریخ

در این قسمت تاریخ فرم سفارش تولید محصول را وارد میکنیم.

مشتری

ممکنه محصولی که در حال تولید آن هستیم مشتری سفارش ساخت آن را داده باشد و بخواهیم گزارشاتی داشته باشیم از سفارشاتی که مشتریان به ما داده اند، بنابراین از این قسمت میتوانیم مشتریانمان را انتخاب کنیم.

مقدار ضایعات

در این قسمت مقدار ضایعاتی که از تولید این محصول بدست میآید را میتوانیم مشاهده کنیم.

مقدار تولید و ضایعات:

این قسمت نشانگر مجموع مقدار ضایعات و تولید ما است.

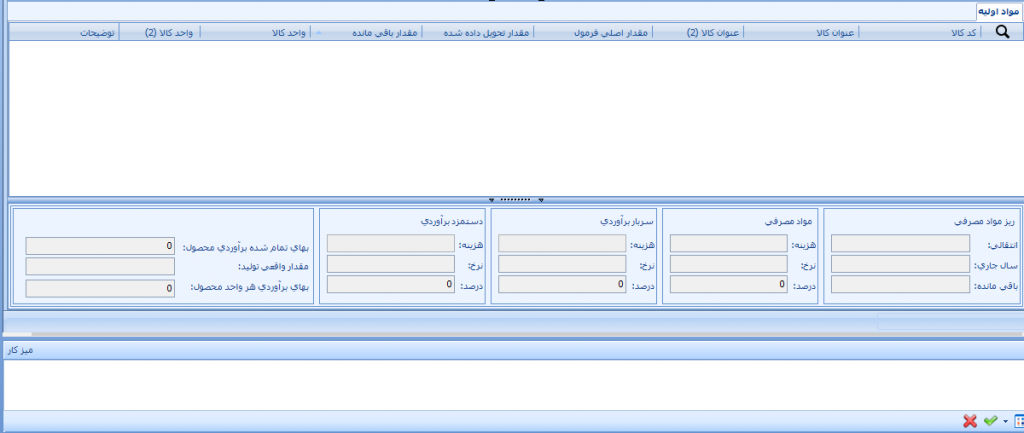

در بخش مواد اولیه آنچه که ما بعنوان مواد اولیه در فرمول ساخت محصول انتخاب کردیم جایگذاری میشود.

در قسمت پایین فرم محاسباتی که انجام شده نمایش داده میشود .از جمله این محاسبات میتوان به ریز موارد مصرفی که در سال قبل یا در سال جاری استفاده شده است و همچنین سربار و دستمزد برآوردی که در تولید محصول نقش داشته است محاسبه میشود و در آخر بهای تمام شده برآوردی محصول و بهای تولید هر واحد محصول و مقدار واقعی تولید شده نمایش داده میشود.

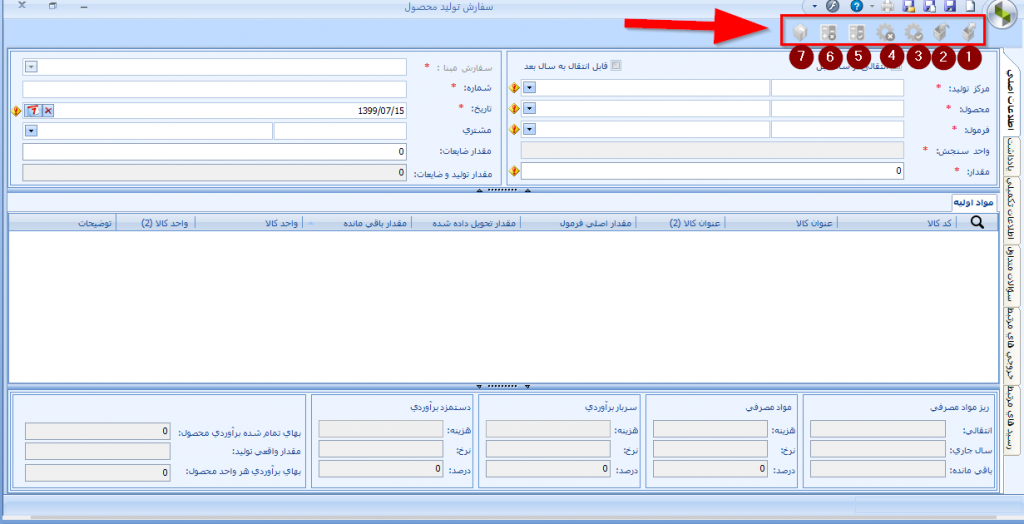

آموزش کار با فرم سفارش محصول

در فرم سفارش تولید 7 گزینه مهم بعد از جا گذاری اطلاعات در فرم وجود دارد که باید به آنها توجه کرد و آنها را به خوبی شناخت که در ادامه به تک تک آنها اشاره شده و توضیح کامل داده میشود.

1. صدور خروج انبار

برای تولید یک محصول ما نیاز به مواد اولیه ای داریم که در فرمول ساخت قبلا تعریف کردیم و در فرم سفارش تولید آن فرمول گذاشته شده است.حالا برای خارج کردن مواد از انبار مواد اولیه صدور خروج انبار که در بالای فرم سفارش تولید محصول قرار دارد را میزنیم.اگر کالاهایی که در حال خروج هستند عامل ردیابی داشته باشند و یا از انبارهای مختلف باشند با زدن صدور خروج انبار فرم خروج انبار باز شده و بعد از تکمیل کردن و تایید خروج انبار خارج میشوند.اما اگر از یک انبار بوده و عامل ردیابی نداشته باشند بصورت خودکار خروج انبار صادر میشود.

نکته: خروج انبار از نوع تولید را میتوان خارج از فرم سفارش تولید محصول نیز صادر کرد.خروج انبار از نوع مصرف صادر میشود. همچنین میتوان خروج مواد اولیه را طی چند مرحله از انبار خارج کرد.

2. صدور رسید انبار

بعد از صدور خروج انبار نوبت به رسید محصول تولید شده میرسد که میتوان با زدن صدور رسید انبار در بالای فرم سفارش تولید محصول اینکار را انجام داد.

نکته: برای صدور رسید انبار میتوانیم فی هر واحد تولید شده محصول را وارد کنیم و همچنین میتوانیم در آخرین مرحله سفارش تولید محصول قیمت گذاری کنیم.

*توجه: بهتر است بعد از صدور رسید انبار، قیمت گذاری اسناد انبار مواد اولیه انجام شود تا در ادامه کار دچار مشکل نشویم.

نکته: باید توجه داشته باشید انباری که در خروج انبار انتخاب میکنید برای خروج مصرف و انباری که در رسید از نوع تولید انتخاب میکنید یکسان نباشد به عنوان مثال اگر از انبار مواد اولیه خارج میشود به همان انبار مواد اولیه رسید نشود زیرا این مورد در قیمت گذاری اسناد انبار دچار خطا میشود و اجازه قیمتگذاری را به شما نخواهد داد.

3. اتمام تولید

در این مرحله وقتی تولید محصول پایان میابد اتمام تولید را در بالای فرم سفارش تولید محصول میزنیم. بعد از زدن اتمام تولید سربار برآوردی و دستمزد برآوردی محاسبه شده در پایین فرم سفارش تولید تکمیل میشود.

نکته: سربار برآوردی و دستمزد برآوردی را در فرمول ساخت وارد کردیم و بعد از اتمام تولید در فرم سفارش تولید میآید و اگر بخواهیم مبالغ آنها را تغییر دهیم و مقدار واقعی را وارد کنیم در این مرحله قابل ویرایش است.

4. برگشت به تولید

هر زمان که متوجه شدیم که در محاسبات اشتباه کردیم و نیاز به بازگشت به مرحله اتمام تولید داریم از گزینه برگشت به تولید استفاده میکنیم.

5. محاسبه

برای انجام محاسبه نیاز است قیمت گذاری اسناد انبار مواد اولیه انجام شود برای اینکار ازسیستم تامین کنندگان و انبار در بخش عملیات گزینه قیمت گذاری اسناد انبار را میزنیم.در فرم باز شده انبار مورد نظر را انتخاب کرده و تا تاریخی که میخواهیم قیمت گذاری انجام شود تاریخ را وارد میکنیم و محاسبه قیمت گذاری را میزنیم و سپس وارد فرم سفارش تولید محصول شده گزینه محاسبه در بالای فرم را میزنیم.بعد از زدن گزینه محاسبه قسمت مواد مصرفی تکمیل شده و غیر قابل ویرایش است.

6. برگشت از محاسبه

در هرزمان اگر بخواهیم به مرحله قبل از محاسبه برگردیم از گزینه برگشت از محاسبه استفاده میکنیم.

7. قیمت گذاری برآوردی رسید

در مرحله آخر تولید قیمت گذاری برآوردی رسید را انجام میدهیم که با توجه به هزینههای تولید(مواد مصرفی، سربار برآوردی، دستمزد برآوردی)بهای تمام شده تولید و مقدار تولید شده و به ازای هر واحد تولید از محصول قیمت گذاری میشود. با انجام این مرحله آخرین مرحله سفارش تولید محصول به پایان میرسد.

8. ویرایش سفارش تولید محصول

برای ویرایش سفارش تولید محصول باید تمامی مراحل انجام شده از جمله قیمت گذاری اسناد تولیدی و قیمت گذاری اسناد انبار برگشت داده شو همچنین برگشت از تولید و حذف رسید و خروج انبار هم انجام شود

ثبت دستی سفارش تولید محصول در صورت نداشتن سیستم سفارش کار

جهت ثبت تولید/مونتاژ محصول میبایست مراحل ذیل را رعایت کرد:

1- ثبت رسید انبار از نوع خرید (داخلی/وارداتی)

با این عمل اقلام خریداری شده A و B و C به انبار مواد اولیه اضافه میگردد.

**نمونه سند در این مرحله:

موجودی انبار مواد اولیه xxx (بدهکار)

حسابهای پرداختنی xxx (بستانکار)

2- ثبت خروج انبار از نوع مصرف

با این عمل اقلام A و B و C مواد اولیه را به مرکز هزینه (خط تولید) ارسال میگردد.

نمونه سند در این مرحله:

کار در جریان ساخت xxx (بدهکار)

موجودی انبار مواد اولیه xxx (بستانکار)

3- ثبت رسید انبار از نوع تولید

با این عمل محصول تولید شده ABC از مرکز هزینه(خط تولید) به انبار محصول اضافه میگردد.

**نمونه سند در این مرحله:

موجودی انبار محصولات xxx (بدهکار)

کار در جریان ساخت xxx (بستانکار)

توجه: در این ثبت معین “کار در جریان ساخت” علاوه بر مبلغ مواد اولیه، مبلغ دستمزد و سربار را نیز شامل میگردد که این امر باعث مانده دار شدن این حساب با ماهیت بستانکار خواهد شد که میبایست با هزینههای سربار و دستمزد تولید تعدیل گردد.

4- ثبت خروج انبار از نوع فروش

با این عمل که به همراه فاکتور فروش صادر میشود، محصول ABC از انبار محصول خارج شده و به بهای تمام شده کالای فروش رفته سند خورده میشود.

**نمونه سند در این مرحله:

بهای تمام شده کالای فروش رفته xxx (بدهکار)

موجودی انبار محصولات xxx (بستانکار)

توجه: * معینهای مذکور مطابق با کدینگ پیش فرض سیستم است.

سخن نهایی

ما سعی کردیم تا به طور مختصر آموزش سیستم تولید (سفارش کار) سپیدار را به شکل مرحله به مرحله برای شما توضیح دهیم. اگر نیاز به اطلاعات بیشتری در مورد سیستم تولید سپیدار داشتید، میتوانید به سایت سپیدار مراجعه و یا با شماره 81022222 تماس بگیرید.

بدون دیدگاه